A lo largo de su historia, el sector industrial se ha beneficiado por la Manufactura Esbelta que, en términos simples, es un conjunto de herramientas que buscan identificar cualquier parte del proceso que no agregue valor con el fin de eliminarlo o modificarlo. Esto puede sonar muy sencillo, pero todo lo que implica para su ejecución en el piso de producción y escalar al resto de la organización es un proyecto complejo y, en ocasiones, lento en su ejecución.

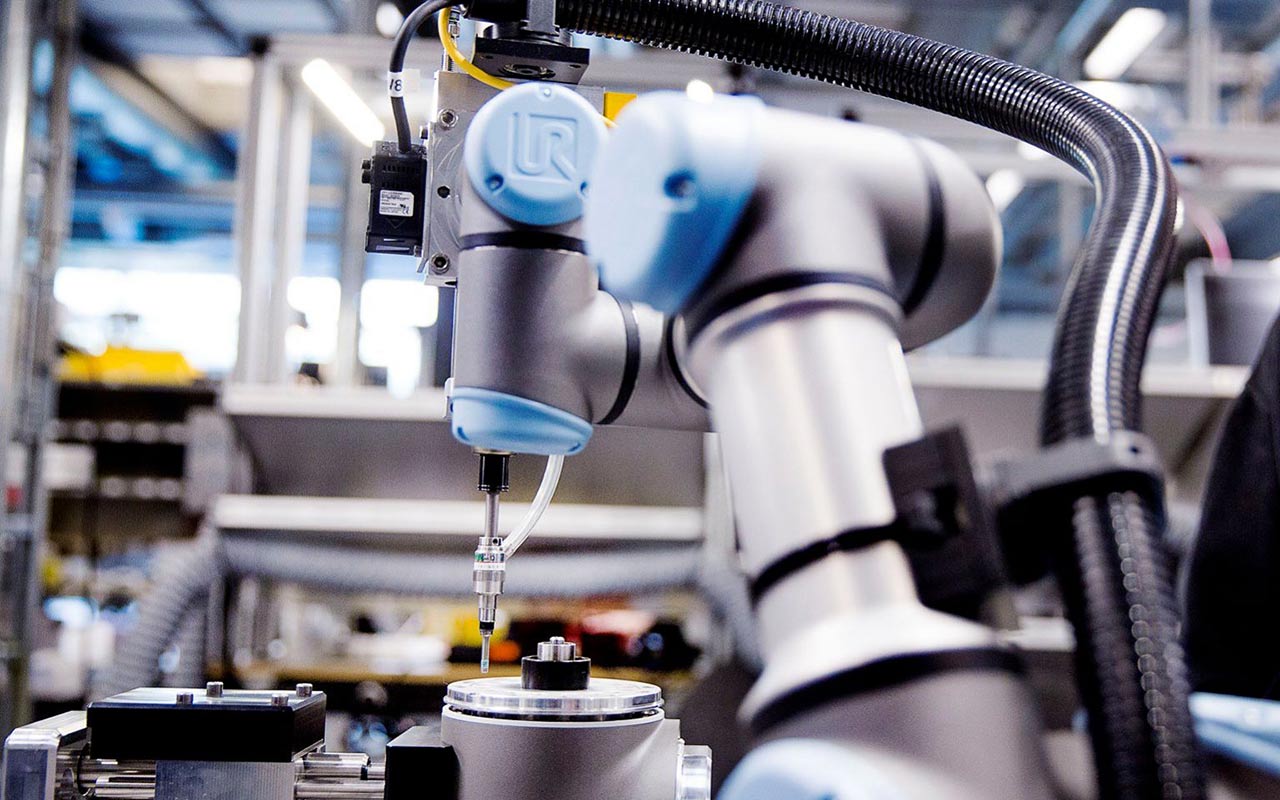

Por otro lado, de unos años a la fecha viene empujando fuerte Industria 4.0, el conjunto de tecnologías y herramientas para convertir los procesos físicos en digitales y, de esta manera, explotar los beneficios que brindan los datos que generan, en tiempo real, los equipos y los procesos industriales, cuyo fin es encontrar eficiencias operativas o nuevas fuentes de ingresos por servicios adicionales.

Es cierto que ambos movimientos (lean e I4.0) son de épocas diferentes. El primero surgió a finales de la década de los 30, con el sistema de producción de Toyota. Por otro lado, la Industria 4.0 inició hace menos de una década aproximadamente. El término fue públicamente conocido en la Feria de Hannover, en 2011, liderado por un grupo de ingenieros alemanes, quienes lograron que el gobierno alemán lo adoptara en sus políticas públicas de competitividad. Y aquí viene lo interesante: llegó el momento de fusionar ambas metodologías.

Síguenos en Google Noticias para mantenerte siempre informado

La manufactura esbelta no funciona si no tenemos datos, porque sin esto será imposible etiquetar qué agrega valor al proceso y qué actividades no aportan. La manera tradicional para obtenerlos ha sido la misma por varias décadas, haciendo registros manuales. Y seguro estás pensando: “En mi empresa tenemos sistemas ERP y MES que ya incluyen herramientas de manufactura esbelta”; cierto, pero la captura de los datos sigue siendo manual o, en todo caso, mediante el uso de lectores de código de barras.

Es aquí donde la Industria 4.0 encaja como un eslabón perfecto. Sus herramientas tecnológicas permiten obtener datos de manera más precisa y en tiempo real 24/7, con alto poder de procesamiento y visibles a través de aplicaciones conectadas a la nube. Herramientas conocidas como Kanban, TPM, 3P y otras más ahora cobran mayor relevancia con la Industria 4.0. Los principios son los mismos, solo que ahora contamos con tecnologías como Big data, IoT, Computer Vision y modelos de Inteligencia Artificial que permiten unos nuevos niveles de eficiencia que era imposible ver anteriormente. De acuerdo con la consultora Deloitte, este “matrimonio” es comúnmente conocido como Manufactura Esbelta Digital o Digital Lean.

Si aún no lo tienes claro, quizá estos ejemplos te ayuden a despejar cualquier duda que tengas al respecto.

Kanban: Tradicionalmente en las estaciones de trabajo se utilizan “bins” como contenedores de material en proceso. Conforme la producción avanza, el nivel de materiales va disminuyendo hasta llegar a un punto visual de reorden y evitar que el proceso se detenga por falta de material. Ahora, con soluciones de Industria 4.0 se pueden utilizar etiquetas de RFID para rastrear cada material en todo el proceso y cuantificar el número de piezas que hay en una estación y disparar una orden automáticamente al llegar al punto de reorden. Por otro lado, soluciones como los gemelos digitales son muy útiles para esto, pues gracias a ellos es posible simular virtualmente el proceso para calcular los niveles óptimos de inventarios.

Sigue la información sobre la economía y los negocios en Forbes México

Total Productive Maintenance (TPM): Tradicionalmente, este proceso se lleva a cabo con una bitácora de las horas de uso de los equipos, ciclos y otros datos proporcionados por el OEM, se determina en qué momento detener el equipo para darle mantenimiento y evitar un paro no planeado. Ahora, gracias a tecnologías de IoT Industrial es posible incorporar sensores para medir cualquier variable, tal como la vibración, temperatura, sonido y otros datos críticos; y lo mejor es que, incluso, con estos datos y algoritmos de Machine Learning, es posible crear un modelo de mantenimiento predictivo que alerte cuando detecte algún patrón de fallo en la máquina, de tal forma que el equipo de mantenimiento pueda anticiparse a la avería. Esto transforma los tradicionales esquemas de mantenimiento, pues permite realizar mantenimientos solo cuando se requieren.

En resumen, la novedosa tendencia de Digital Lean permite alcanzar nuevos niveles de eficiencia en cualquier proceso e industria. Hay que tener claro que cualquier implementación de manufactura esbelta, por más profesional que sea, tiene un tope o un límite. Con la Industria 4.0, los fabricantes pueden aprovechar lo que ya han avanzado al respecto y apalancarse de tecnologías como el Machine Learning, Mantenimiento Predictivo y los Gemelos Digitales para alcanzar nuevos niveles de eficiencia en sus procesos.

Contacto:

El autor es cofundador de Gesta Labs -estudio de innovación en Industria 4.0- y Gesta Ventures -un company builder enfocado en negocios y startups de Industria 4.0-.

Correo: [email protected]

LinkedIn: Marcelo de la Garza

Las opiniones expresadas son sólo responsabilidad de sus autores y son completamente independientes de la postura y la línea editorial de Forbes México.