La pandemia de Covid-19 cambió las prioridades y generó nuevos productos de uso diario. Uno de ellos, quizás el más demandado y de los más necesarios como medida de prevención es el cubrebocas, mismo que pasó de ser un artículo de uso médico a parte el uniforme de miles de trabajadores.

Para satisfacer la demanda de este producto, ahora indispensable en sus propias instalaciones, General Motors (GM) adecuó una bodega junto a una planta de ensamblado de motores y en menos de 3 semanas la convirtió en una instalación sanitaria apta para fabricar mascarillas de uso médico.

Desde marzo pasado, la matriz en EU determinó que las instalaciones de la empresa en países como Brasil, Colombia o China, se abocarían a la producción de insumos médicos para contener la pandemia.

En México, la elegida fue su sede de Toluca. La nueva fábrica de cubrebocas se tuvo que adaptar desde la base: el piso del almacén de unos 750 metros cuadrados de superficie donde ahora laboran 44 empleados fue adaptado primero con un proceso de escariado (emparejamiento), seguido de una capa de pintura y luego un sello, para crear un cuarto limpio.

Síguenos en Google Noticias para mantenerte siempre informado

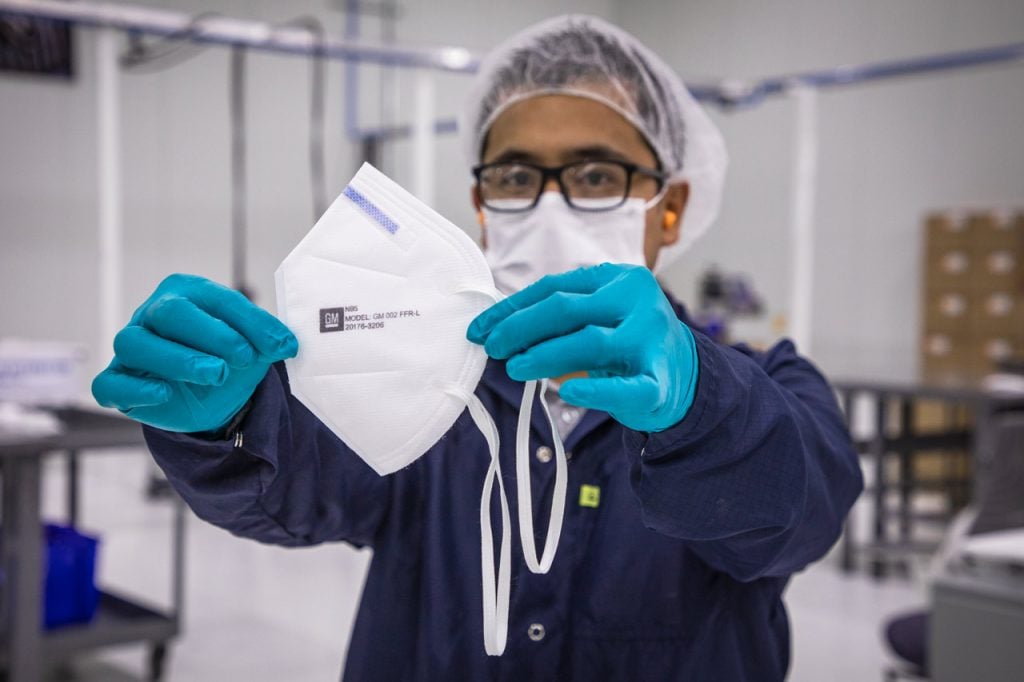

A ello se sumó el ajuste de la ventilación, la cual tiene que ser positiva, es decir, que al abrir una puerta, el aire salga del cuarto para evitar el ingreso de partículas. Adjunto al nuevo cuarto limpio se adaptó un vestíbulo, el área donde los empleados y quienes ingresen a la nueva fábrica además se colocan una bata antiestática, cubrezapatos, una cofia, lentes de seguridad y tapones para los oídos para poder ingresar.

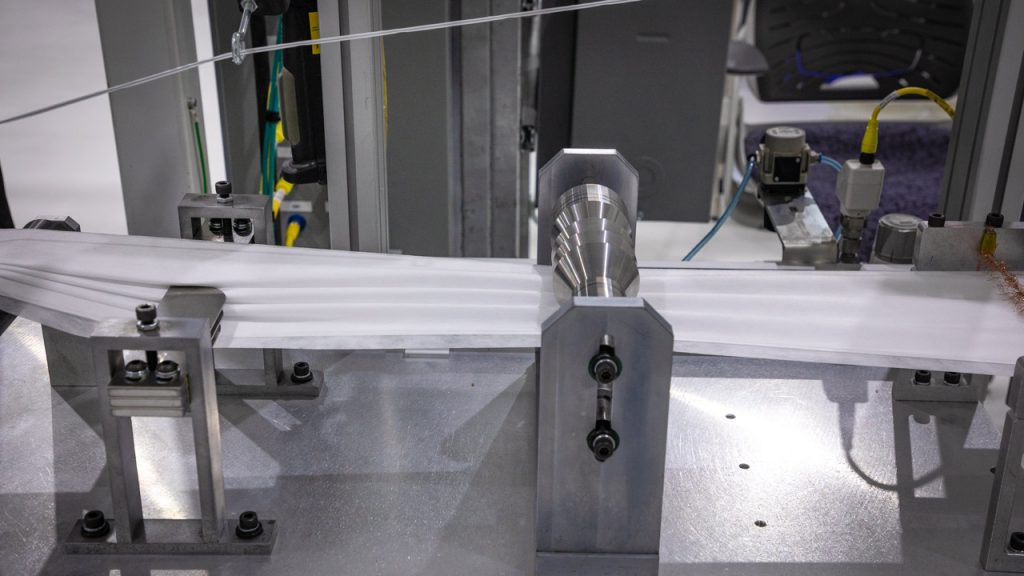

Una vez con las condiciones puestas, comenzó la instalación del equipo para la fabricación de cubrebocas: se trata de 4 tipos de maquinaria distinta para cada uno de los procesos para elaborar los dos tipos de mascarillas.

Para los cubrebocas nivel 1 (N1), se utilizan 3 capas de tela, mientras que para el N95 se destinan 4, que se ensamblan y acomodan para crear el filtro. Luego se les inserta el ‘noselclip’, una barra metálica que sirve para ajustarlo a la nariz, y se sellan mediante un proceso de vibraciones ultrasónicas.

Tras ello, se colocan los resortes mismos que se adhieren también con ese método. Una vez ensamblados, se revisan para luego llevarse a la máquina sanitizadora donde mediante ozono se dejan listos para su empaque. El proceso total dura unos 25 minutos, de los cuales el 80% corresponden a la sanitización.

La adaptación de las instalaciones tomó alrededor de 20 días desde los primeros de abril. Por lo que las primeras mascarillas se empacaron terminadas hacia la última semana de ese mes.

También lee: Esto es lo que hacen las empresas contra el Covid-19

Actualmente la instalación tiene capacidad para fabricar 75 mil cubrebocas nivel 1 por día, además de los alrededor de 9,500 piezas de N95. Los primeros se entregan a empleados y a cualquier persona que ingrese a las instalaciones en 5 entidades de la firma, mientras que el excedente se dona a hospitales públicos en esas mismas localidades.

En tanto que los segundos son exclusivos de uso hospitalario y se donarán casi la totalidad de los 2.5 millones que esperan producir los próximos 6 meses. Solo el 10% se quedará para uso del personal médico de GM.

“Pero estas instalaciones van a continuar hasta que se requieran, no tenemos un tiempo definido de cuánto nos dure esta emergencia”, detalló Quintanilla.

‘Pensé que me iban a traer a coser’

De armar motores a hacer cubrebocas, los trabajadores de la planta de GM partieron de cero para diseñar el proceso.

Si bien la maquinaria así como los modelos estaban ya hechos y fueron enviados desde la planta de Warren, en Michigan, a causa de la pandemia, el mismo mal que le dio origen a todo el proceso, su instalación se hizo por técnicos mexicanos con asesoría remota.

“En principio fue instalar el proceso y junto con mis compañeros, desde diseñar las bases del sistema de operaciones, el proceso estándar, adaptarlo a las necesidades de los mexicanos porque viene de un proceso aprendido en Estados Unidos”, relató Thalía González, líder de turno de operaciones para el proyecto de mascarillas en Toluca.

“Uno de los principales retos es el tema de ergonomía. Todo fue comprado a distancia, el tema de no poder ir y validar un equipo es la primera barrera con la que nos encontramos cuando llegan los equipos, adaptarlos al estándar de un mexicano, es decir, tenemos alturas muy particulares, muy propias del proceso”.

Sumado a ello, el cambio de manipular acero para ensamblar más de 1,200 motores por día por textiles implicó una curva de aprendizaje que demoró casi 3 semanas más en alcanzar la producción tope de 75 mil piezas diarias, unas 52 cada minuto. El desconocimiento era tal que nadie imaginó de qué se trataba el proceso en un principio.

“Ni nos imaginábamos cómo iba a ser el proceso menos que nos iba a tocar hacerlo. Compañeros de la operación dijeron ‘es que yo pensé que me iban a traer a coser'”, comentó la líder del turno.

Conteo de piezas listas para empaquetado. Foto: Angélica Escobar/Forbes México.

El diseño del proceso se fue perfeccionando con los días… y los errores. Junto a la línea de producción, en las paredes se observan murales para el control de calidad, donde se señalan las fallas que se dieron con la novedad. Resortes mal colocados o sin sujetarse, mascarillas con el filtro al revés e incluso sin barra de ajuste para la nariz lucen como ejemplos de lo que salió mal y que se tiene que cuidar.

La fabricación de cubrebocas no es solo una experiencia diferente y necesaria para los trabajadores de la ensambladora de motores, además agregó un nuevo valor a los procesos de la empresa.

“Estamos acostumbrados a pensar primero en la seguridad, y después en una satisfacción al cliente, pero algo que ahora es un must para nosotros es pensar en la salud, la importancia de que esto es para salvaguardad la salud de mucha gente”, aseguró González.